正確・迅速な加工に役立つ工具たち DIYの便利アイテム

これまでに自作の家をはじめ、小屋作り、家具・建具作り、レンガやコンクリートなどの外構工事をDIYで行ってきた経験から、効率良く、正確な工作に役立つ、加工関係の便利アイテムをご紹介します。

氏家誠悟(seigo uziie)

2004年からこのサイトを運営している個人です。自分で家2棟、小屋2棟をセルフビルドしました。「自分でわが家を作る本。」の著者です。

元岩手県の技術系職員(森林土木・木材関係)

第二種電気工事士、DIYアドバイザー、林業改良指導員及びバックホー等の重機運転資格が有ります。

先端工具・手工具系

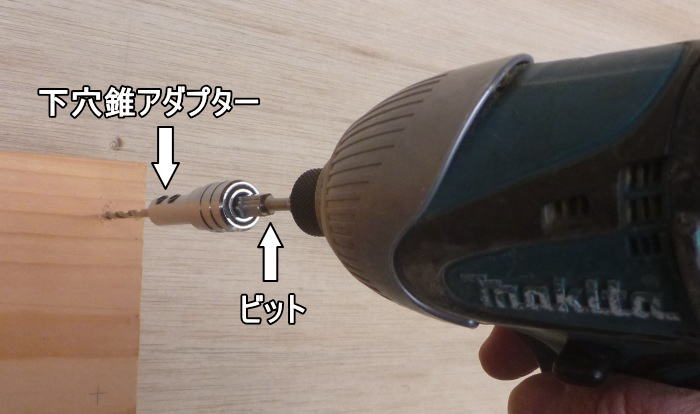

下穴錐アダプター

コーススレッドなどのビス類を打ったときに材料が割れないよう、または楽に正確に打ち込めるようにするには、あらかじめ『下穴』をあけるのが常道ですが、皆さんは下穴をあけるときにビットの交換をどうしていますか?

ビスを打ち込むための『ドライバービット』を抜く ⇒ 『下穴錐』をセットして下穴をあける ⇒ 下穴錐を抜いて再びドライバービットをセットし、ビスを打つ

・・・という手順でやるのは、打つ本数が多いと面倒ですよね。

この下穴錐アダプターは、ドライバービットの上にそのままワンタッチで装着・脱着ができるので、ビットを抜き差しすることなく下穴をあけることができるんです。

私はいつも腰袋に下穴錐アダプターを入れています。 作業が速くていいですよ!

自由錐(じゆうぎり)

木材や石膏ボードに対して、ダウンライト(天井埋め込み照明器具)の穴あけ、エアコンダクトの穴あけなどの、30~120mm程度の穴あけが出来ます。

もちろんサイズは調整可能。 きれいな真円で穴があきますよ。

厚さ4mm程度のベニヤ板から円を切り抜き、好きなサイズの円を描くテンプレートを作ることも得意なので、「円」のある作品作りには重宝するはずです。

ダクト用の穴あけに自由錐を使った例

自由錐を電気ドリルにセットし、室内側の構造用合板から穴あけし、合板を貫通しました。

すぐ外側の透湿防水シートをはがしてみます。

外壁(スギ板)にも、中心点の穴があいているのが分かりますね。

今後はこの中心点を目安にして外側から穴あけします。

外壁にも穴をあけました。貫通です。

ダクト用スリーブを取り付けたところです。 このような換気口の新規取付けにも使えます。

パワーピット

穴あけの径を15~45mmまで自由にセッティングできるのがこのビットのいいところ。

代表的な径のビットを何本か揃えておけば要らないように思うかもしれませんが、例えば22mmなど馴染みのないサイズだと、決まったサイズのドリルビットでは無理。

自由にサイズを微調整して穴をあけられるビットは、1本持っていると様々な工作に役立ちますよ。

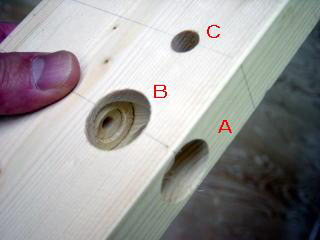

以下の写真は、自作のドアを作っているときの、ドアノブ用の穴あけです。

ドアノブを取り付ける際に、いろんな穴を指定のサイズであけなくてはならないので、パワーピットが大活躍!

ちなみに画像のAはラッチを通す穴、Bはレバーハンドルの角芯を通す穴、Cはロックの角芯を通す穴です。

センターガイドドリル

丁番(=蝶番)を取り付けるなら、是非持っておいた方がいいと思いますよ。

丁番の穴の、キッチリ中心に下穴をあけられます。

これを使わずに、普通に穴の中心らしいところに下穴をあけようとしても、木目が邪魔して中心から大幅にズレたり、穴が斜めに入ってしまったりということがよくあります。↓↓↓

下穴あけが拙いと、ビス留めしたときに丁番が押されて曲がってしまったり、ビス頭が浮いたりして見た目が悪いだけでなく、下手すると肝心の扉の開閉がうまくいかなかったりするのです。

丁番を取り付ける機会の多い方には、センターガイドドリルは重宝すること間違いなし!

丁番を取り付けるために、穴の中心に下穴をあけたいときには、センターガイドドリルをワンタッチで装着して、下穴あけ。

これは前述の『下穴錐アダプター』と同様、根元部分をスライドさせるだけで、ドライバービットを交換することなくワンタッチで着脱できます。

きっちり丁番穴の中心に下穴があきました。↓↓

面取皿錐

下穴あけと面取りの加工が同時にできるビットです。

コーススレッドなどの皿型のビスを打ち込むと、特にSPFなどの軟らかい板や合板では、打ち込んだ部分の周囲にササクレができたりして荒れることが良くあるし・・・↓↓↓

逆に、とても硬い材料(例えば広葉樹のナラなど)にビスを打ち込むと、皿の部分が潜り込まずに浮き上がった状態で止まってしまいます。

なので、状況に応じて、皿の部分がスッポリ収まるように、あらかじめ面取りしておいたほうがきれいに仕上がります。

このビットは下穴あけのドリルが先行して面取りしていくので、面取りの皿形状を安定して削ることができますよ。

ダボ切り鋸

ビスを頭を隠すときに丸棒やダボを打ち込むことはよくありますよね。

その際、余分なダボや丸棒を、作品と面一(ツライチ)にカットするときに必要なのがこの鋸。

ダボ切りの用途向けに作られているため、アサリ(鋸刃が左右に振れていること)がなく、非常によくしなります。 ダボ切りには必須といっていいでしょう。

アサリのある普通の鋸だと、そのまま材の上に置いて切ると材に傷がつくので、紙などを挟んでからカットするのですが、カットした後は当然、ダボの先端が少し出ています。

これを、ダボの先端だけ周囲と同じ高さになるよう平らに削る・・・しかも周囲の材に傷をつけないように削るのは、簡単そうでじつはなかなか難しいのです。手間もかかります。

この鋸があればそんな心配はいりませんよ♪

横溝ビット

木材の側面に溝を切るためのビットです。

目的はいろいろあるでしょうが、私の場合は主に、板と板を繋ぐ『雇い実』の溝を切るために使用しています。

スギ板で建物の外壁を貼っているときに、板の継ぎ目のところに雇い実(やといざね)加工を施すと、自由な位置で継手を設けることができて材料の無駄がなく便利なのです。

ベアリング付きなので、材料の形状に添って横溝が掘れます。 私が所有するのは厚み4.5mmですが、いろいろな厚みのビットが市販されています。

据え置き型電動工具系

DIYを始めて少し慣れてくると、丸鋸やインパクトドライバーなどの「手持ち」の工具だけでなく、「据え置き型」の工具も欲しくなってくると思います。

据え置き型の代表選手といえば、自動かんな盤、手押しかんな盤、テーブルソーなどがありますが、これらは何ができて何が素晴らしいのか?

一口でいうと、正確な工作をするなら絶対必要! そして作業の効率が格段にアップ! ということになるかと思います。

お値段は張りますが(汗)、一度手にしたら二度と手放したくなくなるこれらの工具について、さっとご紹介します。

テーブルソー(丸鋸盤)

丸鋸を逆さに置いたような工具です。 人によっては「丸鋸盤」とか「卓上丸鋸」なんて呼ぶ場合もありますね。

丸鋸の場合は材料を固定して工具(丸鋸)を動かすけど、テーブルソーは反対に、工具を固定して材料を動かします。

- 巾が一定の、縦長の材料を切り出すこと。 縦挽きが得意

- 小さな材料をカットすること

- 多数のパーツを、長さをそろえてカットすること

同じ巾の細長いパーツを大量に切り出すのは、テーブルソーが最も得意とするところ。

丸鋸でも平行ガイドをセットすれば同じ巾で縦挽きできるけど、丸鋸の場合はベースが材料の上にしっかり乗っていないといけないので、ある程度巾のある材料しか扱えないですね。

その点、テーブルソーは小さな材料でも「押し棒」などを利用することで安全にカットできるし、材料をフェンスに当てながらカットするので精度も高いです。

テーブルソーも、回転する刃物が上向きに回っているので危険度の高い工具といえるでしょう。

基本的な使用方法をきちんと覚えてから扱うことを強くおすすめします。

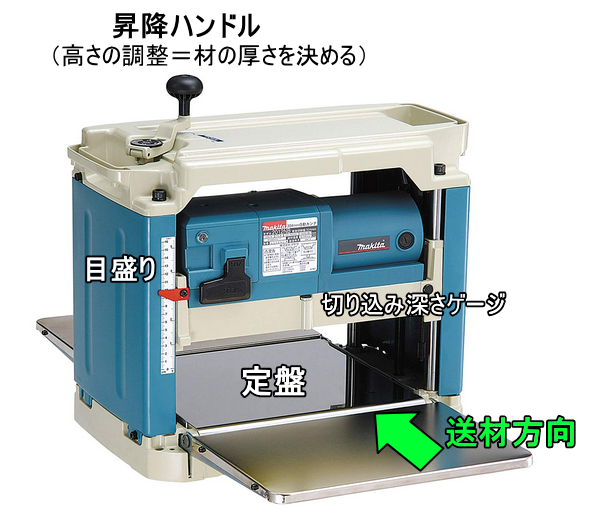

自動かんな盤

木材の厚みを決める電動工具です。

例えば厚さ38mmのツーバイフォー材を材料に、これを厚さ35mmにしたい・・・なんていう場合に使います。

自動かんな盤にかければ、たくさんのパーツをすべて同じ厚さに正確にそろえることができるので、家具・建具作りにはなくてはならない工具です。

もちろん小屋作りやDIYリフォーム(外壁材、かまち枠材、見切り材などを削り出す)にも大変重宝。(^^)v

使い方は簡単にいうと、材料を一方から差し入れ、中のローラーが自動的に送る間に材料を削り、向こう側に出てくる・・・といったもので、

刃物に直接触れる機会がほとんどないため、比較的安全な工具といってもいいでしょう。

刃物の交換(刃先高さの調整)がやや面倒ですが、全般に操作は簡単で、とても重宝しますよ。

また、もちろん「かんな」なので、単価の安いスギの荒材なんかを買ってきて自動かんな盤にかければ、安価できれいな板材を効率よく取れることになります。

自動かんな盤にしろ手押しかんな盤にしろ、手道具のかんなと違うところは「回転する刃物」で削るということです。

私が実際やってみて感じるのは、手道具のかんなは刃物が直線的に材料に当たるため「逆目」が起きやすいですが、回転する刃物の場合、刃の出を少なくすると逆目が起きにくいです。 これは非常にありがたいことですよ。(^^)

手押しかんな盤

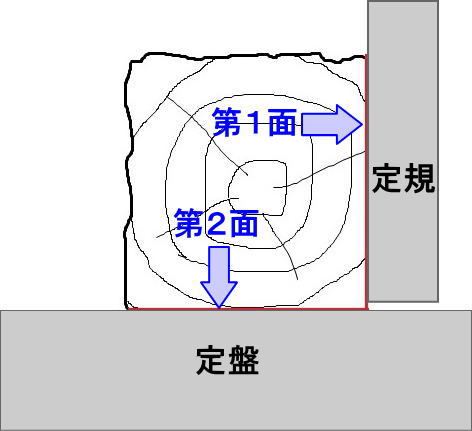

木材の平面を出したり、直角を出したりできる電動工具です。

「空母の飛行甲板」のように見えるのが定盤で、定盤の中央で刃物のついた「かんな胴」が回転します。

かんな胴より前が「前定盤」、後が「後定盤」ですが、前定盤をの高さを上下させることで後定盤との高さの差を削ることができます。

ちょうど、手持ちの電動かんなを逆さにしたような構造ですね。

定盤に対して直角に「定規」が立っているので、この「定規」に材料の一面を押し当てながら定盤でかんな削りすることで、材料に正確な直角を出すことができるのです。

平面を出せる巾は、手押しかんな盤の定盤巾までということになります。

木工所などに置かれている手押しかんな盤は定盤巾30㎝もあるのが普通ですが、個人で持てる数万円程度の工具だと巾はせいぜい15cm以下なので角材とかツーバイ材などが対象になるでしょう。

私的には平面出しよりも、むしろ直角出しと、板材の木端をまっすぐにそろえるために使うことが多いです。( 上の画像は、木端削りをしているところです。)

この工具は材料が通る道筋に刃物が上向きに露出しているため、取扱いを間違うと非常に危険です。

はじめて使うときは、是非、正しい使い方を調べてからにしましょう。

完全な正方形断面の角材を量産する方法

表面が凸凹していたり反れてたりする荒材からでも、手押しかんな盤と自動かんな盤を使えば、直角精度の高い完全な正方形の角材をたくさん削り出すこともできます。

その手順はというと・・・

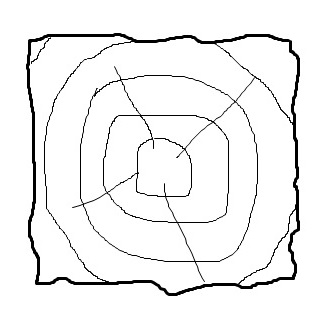

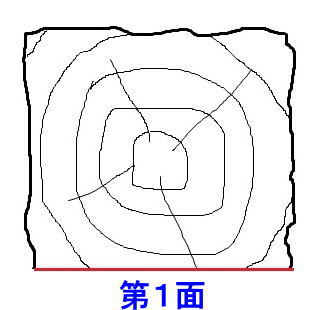

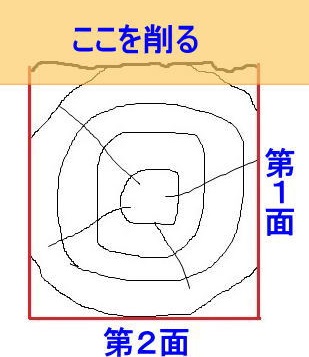

こんな断面の荒材があったとすると、まずはどこかの面を手押しかんな盤にかけて平面を出します。

この平面が『基準面』となります。 仮に第1面と呼びましょう。

次に材料を90度回転し、第1面を手押しかんな盤の定規に押し当て、第1面の左側面を削ります。

定盤と定規は正確な90度に設定してあるので、削り上がった第1面と第2面は正確な直角になります。

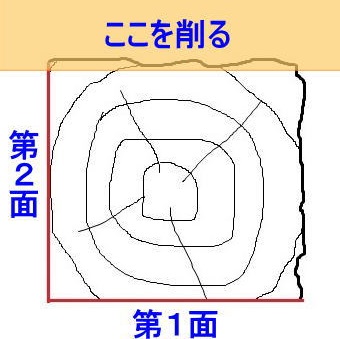

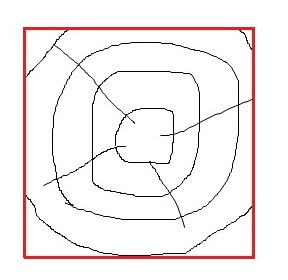

次に自動かんな盤を使います。

自動かんな盤では投入した材料の上面を削ることになるので、第1面を下にして自動かんな盤に入れ、対面側を削ります。

材料を90度回転し、今度は第2面を下にして自動かんな盤に入れ、対面側を削ります。

これで四隅はすべて直角になるんですが、さらに完全な正方形にするため、手順3と手順4を交互に繰り返し、目的の寸法になるまで自動かんな盤で少しずつ削っていきます。

最後は、自動かんな盤の目盛を目的の寸法にセットし、目盛を変えない状態で手順3と手順4を行うと、完全な正方形断面の角材が出来上がり!

複数本まとめて入れることが出来るので、作業も速いです。

例えば角材が10本必要なら、10本とも自動かんな盤の目盛を変えない状態で投入することにより、寸法が完全に同じパーツがそろいます。

以上、正確で効率良い加工に役立つ工具の紹介でした。 折を見て追加していきたいと思います。

自分で住処を作れるようになろう!

DIYで本格的な木造建物を作る方法を、動画で詳しく解説したDVDです。 私の作品です。

ご自分で家を建てるために、きっとお役にたつと思います。