木材の接合方法いろいろ 簡単なものから金具、ダボ、ビスケットなど便利な繋ぎ方まで

このページでは、代表的な木材の接合方法を書いています。

木と木、あるいは木と何かをくっつける、固定するといっても、対象が小さなものから大きなものまで、薄いものから厚いものまで様々ですし、求められる強度や美しさも様々。

当然、一番合った方法を選びたいところです。

以下にご紹介するのは、画像も含め、すべて私がこれまで作ってきた建物の内装や家具、建具などに使ってきたものです。

ネジ・釘・ダボ・ほぞ・接着材・ビスケット・雇い実等々・・・ たくさんある中から、ご自身が作ろうとするものに最適な方法を選びましょう。

※ 木造建物の構造を作るときの接合方法 ( 継手、仕口と付随する金物類 )は、また一味違うため、別ページでご紹介したいと思います。

氏家誠悟(seigo uziie)

2004年からこのサイトを運営している個人です。自分で家2棟、小屋2棟をセルフビルドしました。「自分でわが家を作る本。」の著者です。

元岩手県の技術系職員(森林土木・木材関係)

第二種電気工事士、DIYアドバイザー、林業改良指導員及びバックホー等の重機運転資格が有ります。

便利工具利用系

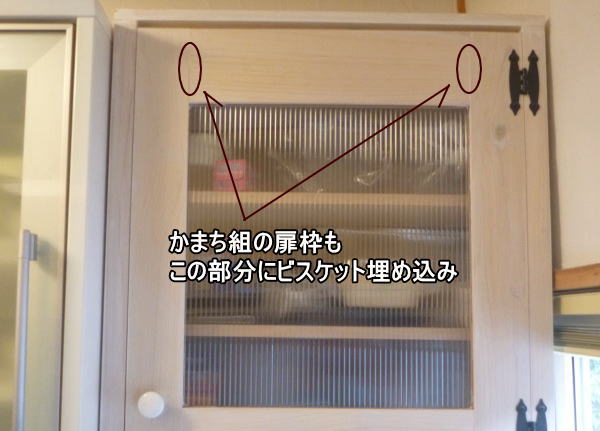

ビスケットジョイント

ブナの圧縮材の『ビスケット』と呼ばれる専用のチップを、双方の材どうしに埋め込んで接合する方法です。もちろん接着剤と併用します。

この木製チップが食べ物のビスケットに似ているから、この接合方法をビスケットジョイントと呼ぶのだそうな・・

※ 食べ物のビスケットは真ん丸が多いけど、こちらのビスケットはかなり楕円形

ビスケットのサイズは#0、#10、#20 がよく使用されます。他にもっと小さいサイズもあるけど、カッター刃を交換しないといけないので、この3種類が定番。

これをやるには、ビスケットを埋め込む溝をあけるための専用工具『ジョイントカッター』が必要

この工具は、ビスケットが入る溝を切るだけの、本当にそれしかできない工具なのに、買うと3万円くらいするんです。(^_^;

だがしかし! ビスケットジョイントは一度やると、もう手放したくないくらい超!便利

もう『ダボ接合』なんてやってられません。

主にテーブル天板の板剥ぎに使われるけど、そのほかにもキャビネット系の家具作りで、棚板と側板の接合とか、引き出しの箱作りとか、応用範囲はとても広いです。

天板の板剥ぎ

接着後、ポニークランプで締め付け

天板の鉋掛け

ビスケットジョイントだと目違いが少なく、やりやすい。

板剥ぎは、ビスケットを入れなくても単純に接着剤だけで剥ぐやり方もあります。俗に『イモ剥ぎ』と呼ばれる方法ですね。

イモ剥ぎのほうがビスケットを入れる手間がかからない分、速くできるメリットはあるんだけど、ビスケットを使うとそれをはるかに上回るメリットがあるんです。

接着強度が上がる

ビスケットは接着剤の水分を吸って膨張し、材料にガッチリと接着します。この分、非常に強度が上がります。『目違い』(=板どおしの段差)ができない。

ジョイントカッターを使うことで、天板面からビスケット溝までの距離が正確に同じになるので、板剥ぎをしても目違いが出ないか、出たとしてもほんのわずか。広い板を板剥ぎして作るときに目違いが大きいと、後から鉋で目違いをすべてはらって平にするのは、DIYとしては高い技術と相当な手間がかかるんです。だから目違いのほとんど出ないビスケットは、その点のメリットが大きいです。

組立の際に楽

箱ものの組立の際にも、単に接着剤とビスだけで組立すると、板の位置が設計よりわずかにズレたりすることが良くありますが、ビスケットを使うと、ビスケット自体が『ガイド』の役割を果たすので、特に気を使わずとも自動的に正確な位置で組立できるのです。材料の側面だけでなく、表面にもビスケットを打ち込める。 これで棚板などを正確な位置にセットしやすい。

さほど強度を必要としない接合部はビスケットだけで固定できる。 ビス打ちやダボ埋めの手間が無く、すっきりきれいな組立可能

ビスケットジョイントについては、こちらのページでより詳しくまとめてありますので、よろしければご覧ください。↓↓

ポケットホールジョイント

斜めに浅い角度でビスを打つための「ポケットホール」を、専用の工具を使ってあける。

難しい加工が要らず、接着剤を使用しなくても強力に固定できる接ぎ方。

ビスで固定するだけなので強力でスピーディ!

目立ちにくい場所にドリルで斜めに下穴をあけるため、打ち込んだビスが外側から見えることはありません。

T字型やL字型に組んだとき、目立つ側からビス打ちしたくない場合に便利です。

垂直に接いだり、板接ぎ、フレーム作りなど、様々な場面で活躍します。

ただしこれも専用の工具類が必要で、治具のセット内容によって数千円~2万円くらい

ポケットホールを開けるためのジグ(治具)は各社から出ていますが、Kreg(クレッグ)のものが評判が良いようです。 使い方が簡単に分かる動画もあります。

↓↓

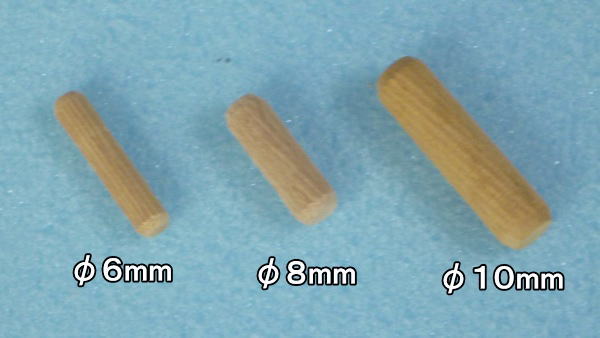

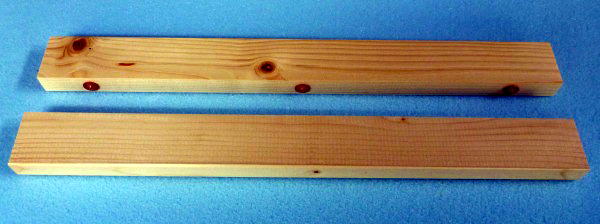

ダボ接ぎ

簡単そうに見えて、意外に難しいのがダボ接ぎ

何が難しいかというと、接合する2つの材のダボ穴が、きっちり正確に同じ位置に、しかも垂直にあいていないと、うまくはまらないからです。

1mmでもズレているとダメです。

なので、双方の位置を合わせるために必ず『ダボマーカー』を使います。

ダボ接ぎの手順

材料に垂直に穴をあける。

写真では、ボール盤を使用しています。

ひとつの材料に3個穴あけした例

穴にダボマーカーをはめ込む

双方の材料を向い合せ、段差ができないようにして押し付ける

ダボマーカーの突起で位置がマーキングされた

マーキング位置に穴あけし、接着剤をつけてダボを埋める。

ダボ以外にも接着剤を均等に塗る

双方を密着させ硬化させる。

クランプを使って締め付けるのがベスト

あと、ダボの使い道としては、『 それほど強度は必要ないけど、ビス打ちなどの方法が使えないという場所』に有効。

ダボというのは、ボンドの水分を吸って膨張するため、しっかりと材にくいつき、それで接合強度を保ちます。

なので、『 しっかりとした接合強度』を優先するなら、ダボの径と同じサイズで穴をあければ良いです。

でも、さほど強度は重要ではなく、『位置合わせ』と『組立の容易さ』を優先するなら、材をはめ込むときにキツいとやりにくいため、後から挿し込むほうの材の穴は、ダボの径より少し大きめにしておくと良いです。ボンドが入って硬化すればグラグラすることはありません。

衣類棚の、板が十字に交差するところにダボを打ちました。

外周=ビス+ダボ埋め。

内部の交差部=ダボ接ぎ

・・で組み立てた衣類棚の例(管理人作)

組手系の接合方法

ほぞ組み(家具・建具用)

接合方法として一番『かっこいい』のがほぞ組みかな?

仕上がりの見た目も良いし、強度的にも強い。(ただし、加工精度が高い場合のみ。下手に作ると他の方法よりかえって弱かったりする。)

一般にほぞ組みはDIYとしては難易度が高くて手間がかかると思われてるようですが、工具次第でピンからキリまでです。

やはり高価な工具を用いれば、それほど技術がなくても正確にほぞ加工ができますし、手加工だけだと相当練習しないと難しいということはあります。

リッチな方法(高い工具を揃えることが出来る場合)

ほぞ(♂) : テーブルソー&ホゾ取り治具で、速く正確にカット。または木工機械の昇降版の補助テーブルでほぞ取り。

ほぞ穴(♀) : 角ノミ盤を使用して正確にほぞ穴あけ

一番原始的というか、手工具のみでやるとしたら、

ほぞ(♂) : 両刃鋸または片刃鋸で縦挽き、胴付き鋸で横挽き。(胴付き鋸が無い場合は普通の鋸で代用)

ほぞ穴(♀) : 鑿で掘り取る。あるいはドリルで大雑把に穴をあけた後、鑿で仕上げる。(後者のほうが断然速い。)

手工具のみでやると技量の差が激しく出るので、上手でないと感じた場合は無理にほぞ組みにしないで、金物など別の手段にするほうが無難。

電動角のみ盤を使ったホゾ穴をあけ

位置、深さの正確さ。作業スピード・・・どれもバッチリ!

手工具だけで作った2枚ホゾ組み

家具・建具のホゾ組みでは通常、接着剤を併用します。 接着剤が硬化するまで、クランプで締め付けておかなければならないので、別途、締め付けのための道具も必要になってきます。

ホゾ組みで組んだ作品 収納ベンチ(管理人作)

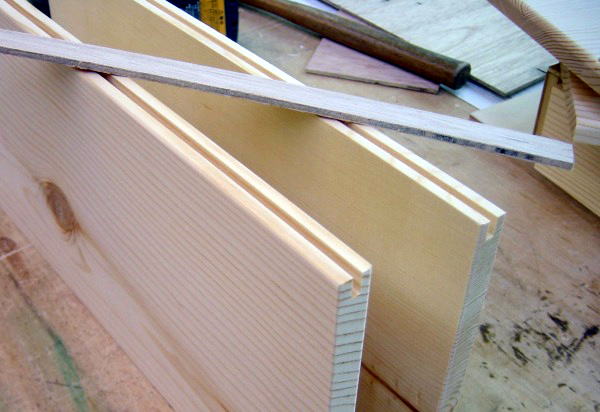

雇い実、本実

板を巾方向や長さ方向に接合するときに、板の木端や木口を加工して継ぐやり方。

雇い実にしろ本実にしろ、接合部を接着して使うことは少なく、木が『遊び』を持って動けるようにする場合に有効です。

湿度変化による木の収縮を自由にさせつつ、困った隙間は作らない・・・という優れた接合方法だと思います。

雇い実(やといざね)は、接ぐ板の双方に溝を切り、溝の中に『雇い実』と呼ばれる木片を入れてやる方法で、本実より加工が簡単。

市販の羽目板などではなく、ただの板を巾方向や長さ方向に接ぐなら、ビスケットジョイントよりも簡単&安上がりに出来る『雇い実』方式もお勧めです。

雇い実のための溝切りは、正確な位置でやらないと接いだときに目違い(=段差)ができちゃうので、正確にやるためにはトリマーと横溝ビットを使うのが良いです。

本実(ほんざね)は、一方の板を♀、もう一方の板を♂に加工してはめ込むやり方。

市販のフローリングや羽目板は本実加工されています。

本実加工を自分でやるのは、当然ながら雇い実より難しいです。

♀側は横溝ビットやテーブルソーで掘るとして、♂側はトリマーにストレートビットを装着して表裏両側から削るやり方もあります。

⇒ 杉板に本実加工を施す方法の例

これでも出来ますが、削る深さの調整が面倒。

そういう面倒なく、一発で本実加工ができるビットも市販されています。

大入れ

棚板の厚み分全部を、側板に溝を切って入れるような入れ方を『大入れ』といいます。

重量のかかる棚板の両端を固定する方法としては、ベストではないかと思います。

もちろん、棚板と側板を固定する場合はビス止めなどと併用することになりますが・・

特別な工具って特に必要ないです。

側板に丸鋸で何度も切り込みを入れて、溝の底を鑿やトリマーで整形すれば出来上がり。

ポイントは溝の巾が棚板の巾と正確に同じであることと、溝がきちんと平行かつ直角(出来上がりが水平)にカットされていることに尽きるので、この辺は大型で精度の高い丸鋸ガイドを使えばクリアできます。

各種の木工継手を使う

上の画像はほんの一部ですが、『相欠き』や『枘(ほぞ)接ぎ』による組み方にはたくさんの種類があります。

これらの画像は、私が手工具だけで作ったものです。

相欠きの種類としては、

矩、T字、十字、蟻型、包み蟻型、留め・・・

枘(ほぞ)接ぎの種類としては、

二方胴付き枘、三方胴付き枘、四方胴付き枘、割り楔枘、二枚枘、小根付き枘、上端留め枘、剣留め枘・・・

継手を使って家具を作ると何ともいえない満足感がありますが、実際にはビスやビスケットなど便利な道具を使った方が速くできることが多いので、現代ではあまりポピュラーではないのかもしれませんね。

駒止め

駒止めというのは、主にテーブルの天板と幕板を接合するときに使われる技法です。

天板の材料が無垢材だった場合、巾方向の収縮度合が大きいにもかかわらず、天板の『巾』に当たる方向の幕板は、木材としては軸方向になるため、収縮率が大きく違います。

これをビスなどで単純に固定してしまうと、天板の収縮が自由にできないので、後から天板が割れたりテーブル自体が歪んだりするので、その対策です。

駒止めは、幕板と天板を引き寄せはするけれど、天板の収縮が自由にできるように『遊び』を設ける手法です。

画像を良く見てもらうとわかりますが、駒止め自体の巾よりも、駒止めが入る穴の巾のほうがやや広いですよね。

この広さの余裕が、天板の収縮を逃がす『遊び』になっているわけです。天板が自由に収縮できるんです。

釘系の接合方法

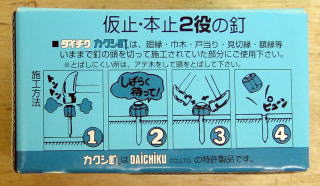

隠し釘

薄くて軽い部材、例えば『廻り縁』、『巾木』、『戸当たり』などは、釘やビスで留めるほどでもない、接着剤だけでも強度的には十分・・というタイプの固定には隠し釘が便利。

接着剤だけで良いとはいっても、硬化するまでは部材を押さえつけておかなくてはいけないわけで、

その点、この隠し釘は釘の頭こそ小さいものの、頭の直下についているプラスチックの部分でしっかりと部材を押さえつけてくれます。

接着剤が硬化したら、玄能(金槌)で横から叩いてやると、プラスチックの部分とともに釘自体の上部も折れて飛んでいくので、釘の頭は残らないし、折れる箇所は部材表面のわずかに下なので、釘の『出っ張り』もありません。

コレ考えた人、エライ!

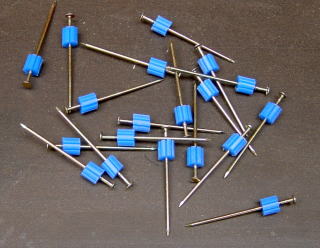

仮釘(カリクギ)

隠し釘より、さらに薄い材料を固定するときに便利なのが『仮釘』

画像は『フラッシュ構造』のドアを自作したときのものですが、ドアの下地枠に接着剤を塗り、ベニヤ板を貼り付け、仮釘を打って押さえつけます。

接着剤が硬化した後、ペンチでつまんで仮釘全体を引き抜きます。釘自体がとても細いため、抜いた穴はほとんど目立ちません。

鉄丸釘

軟鉄でできた一般的な釘のことです。

ちなみに鉄丸釘の名称は、長さ(ミリ)の前にアルファベットのNを付けます。 例えばN75といえば長さ75mmの鉄丸釘のこと。

現代はビスの時代なので、DIYで普通の釘を使う場面は少なくなりました。

( でも、木造住宅を建てる大工さんたちは現代ではロールネイラーを使って、パシッ!パシッ!と釘打ちするのが一般的です。

これは金槌で打っているのではなく、連結された専用の釘をコンプレッサーからのエアーの力で瞬時に打ち込むので、作業効率がすごく良いです。)

使う釘の長さは、板厚さの2.5~3倍、打ち込む相手が木口の場合は繊維方向で効きが悪くなるので4~5倍というのが一般的。

家作りで釘を使う場面と、釘の長さの一例

1、垂木と根太

木や根太の留めつけは、N75を両側から斜め打ち。根太の場合は接着剤併用。

・・・というのが『木造住宅工事共通仕様書』の記載なんですが、実際やってみると、斜め打ちでしっかり動かないように止めるのは技能的になかなか難しいです。

私は実際には、真上から下穴をあけてビス(コーススレッド)で打ちとめました。このほうがやりやすいです。

2、胴縁

外壁材の下地となって通気層を確保する目的で使われる胴縁には、厚さ18mmの場合、N50を使用

3、野地板

屋根下地となる野地板に、12mm厚さの合板を使う場合、N45~の釘を15cm程度の間隔で打っていく。

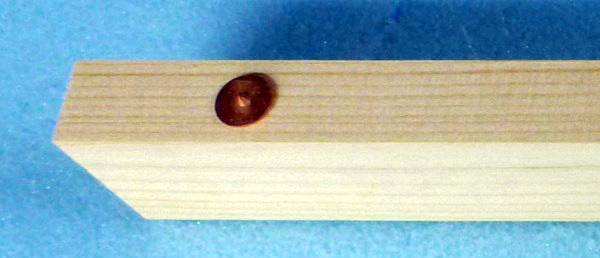

釘の頭を、金床の上で玄能で叩いてつぶしてから使うと、頭部が細長く小さくなっているため目立ちません。細長い方を木目の方向に合わせます。

ただし頭が小さい分、保持力は落ちるので、小さな工作物向き。 基本的に接着剤を併用します。

※ 写真は、引き出しの側板をつぶし釘で留めた例

ステンレス釘

垂木の横(ケラバ)に取り付ける破風(はふ)や、端部(軒先)に取り付ける鼻隠しは、屋外に晒されるので錆びにくいステンレス釘を使うのが常識。

鼻隠しは垂木の木口面に打つので65mm~の長さがほしい。

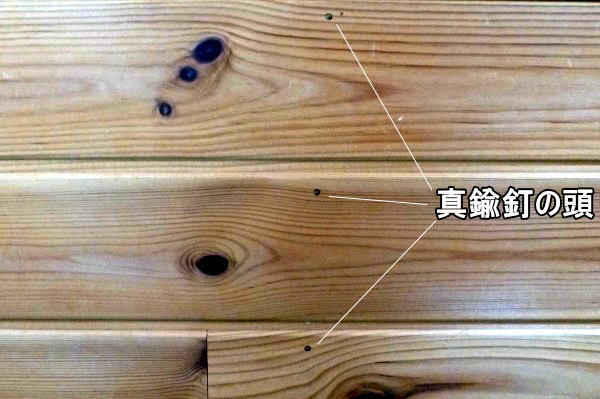

真鍮釘

錆びにくく見た目もきれい。

色が木材の色に似ているし頭も小さ目なので、内装壁に羽目板を使った場合に、直接頭から打ちこんでもほとんど目立ちません。

長さも、短いものは10mm、長いものは38mmなど各種あります。

丸頭と平頭がありますが、丸頭は内装に使っても怪我をしにくく安全だと思います。

釘とビスの使い分けは?

ところで皆さんは、釘とビスをどのように使い分けていますか?

釘にもビスにもそれぞれの長所短所があるので、適材適所にうまく使い分けたいところですね。

この辺のことは、こちらのページで別途解説しています。

⇒ 釘とビスの特徴 使い分けはどうする?

フロア釘

フローリングを床に固定する定番の釘。 フローリングの雄実の根元から斜めに打ち込みます。最後に隠れます。

胴部がネジ状に加工されていて抜けにくく、頭部は小さくて、ポンチで打ち締めしやすいようにカップ形状に加工されています。

コンクリートネイル

コンクリートやブロックに打ちこむための釘なので、材質が極めて固い。

高炭素鋼、または特殊鋼線材を使用して熱処理を施しているそうです。

型枠の作業をするときは必ず使いますね。

基礎の立ち上がり型枠をベースコンクリートに固定する際、桟木からコンクリート釘を打ってやります。こういうときは普通の釘では歯がたちません。

ケーシング釘

頭が小さく、材料の表面に埋め込める。さらに、カラーもいろいろあるので、材料のカラーに合わせれば、釘がほとんど目立たないというもの。

ただし釘自体は小さいので、薄めの合板(ベニヤ)なんかに、あるいは引き戸レールの固定なんかに使います。

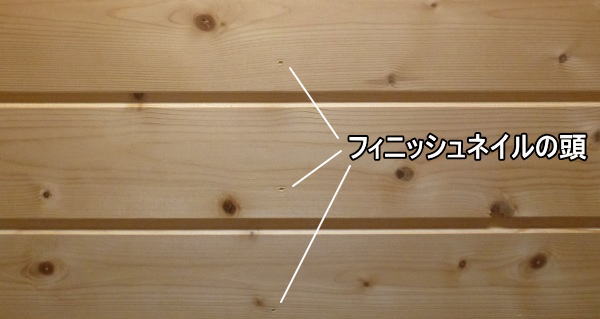

フィニッシュネイル

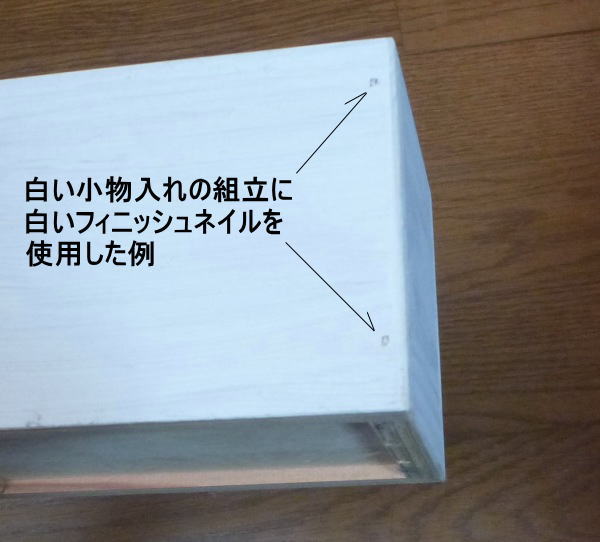

フィニッシュネイラーというエア工具を使って、フィニッシュネイルという小さな細い釘を瞬時に打ち込む方法です。

釘といっても頭がとても小さいので目立ちません。全く見えないわけではないけれど、目立ちにくいのです。

それに、釘のカラーも各種ラインナップがあるので、材料の色に近いフィニッシュネイルを用いれば、かなり釘が目立たなくなります。

小物家具・雑貨を作るなら、有るととても便利な工具

単独で使うことは少なく、接着剤を併用します。

釘自体の保持力は小さいので、隠し釘や仮釘同様、接着剤が硬化するまでの仮止め的な意味合いもありますね。

それでも一応、釘の頭は残るので、隠し釘などよりも保持力はあると思っていいでしょう。薄めの板ならこれだけで固定することもおおいに有り。

釘の長さは15mmから5mm刻みで50mmまであります。連結した板状になっているものを、ネイラーの中にセットして使います。

何より良いのは、エア工具なので片手だけで釘打ちできること。左手で釘を持つ必要がないので作業が速く、快適です。

もちろん、使うとなるとフィニッシュネイラーだけでなくコンプレッサーも必要になりますが・・・

( コンプレッサー不要の、充電式のものもあります。高いけど・・・)

傘釘

波板の取付けに使う釘です。

傘が大きく、釘自体もスクリュー状になっているから保持力が大きいです。

また、傘の下にはスポンジがついているので、材料に傷がつきにくいのも特徴ですね。

波板の中でも、ガリバリウム波板ならば下穴なしで簡単に打ち込めますが、ポリカーボネート波板の場合は下穴が必須です。

傘の材質の違いで、ポリ傘釘、ステンレス傘釘とありますが、断然!ステンレス傘釘がお勧めです。

耐久性が全く違いますゾ。 ポリだと数年で傘が壊れてなくなっちゃうことがありますが、ステンレスは全然平気です。

傘釘使いのウラワザ

傘釘の『釘』を抜き、ビスに置き換えてやることもできます。

傘釘の釘の長さは38mmもあるので、厚みのある下地にしか打てませんが、短いビスに置き換えることによって、厚さのない下地にも打てるというわけです。

しかも傘釘は広い面積で押えつけるので、例えば布製のシェードなんかを木材に固定したいときには、この方法が便利(^^)v

ビス系の接合方法

コーススレッド

DIYで最も使用頻度の高いビスではないでしょうか。

うちの家作りでも、木材どおしの接合に最も数多く使われたのがコーススレッドでした。

普通の木ネジよりピッチ間が広くネジ山が高いので、素早く打ち込める割に保持力も高いです。

たくさん使うので私はいつも徳用箱で買っています。

長さのラインナップは、25、28、32、38、41、45、51、57、65、75、90、100、120mmとあります。

長さ45mmまでは全ネジ。51mmは全ネジ・半ネジ混在。57mm以上になると半ネジ。

(半ネジは頭部近くにネジが切られていないため、材の引き寄せ効果が高いです。)

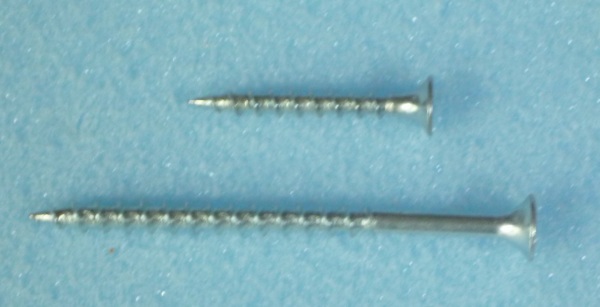

スリムねじ

『軸細コーススレッド』とか『スリムスレッド』、『軸細ネジ』とも呼ばれます。

普通のコーススレッドより細いので、打ち込んでも材が割れるおそれが少なく、家具・小物作りの定番ビスです。

うちの自作家具、建具類にはこれが主流でした。

長さのラインナップは、25、30、35、40、45、50、55、60、65、75mmと、ほぼ5mm間隔であるのでわかりやすいですね。

すべてが半ネジなので、打ち込んだときの引き寄せ効果があります。

今はほとんどの製品が『先割れ加工』、『フレキ付き頭』になっていて、さらに木割れを起こしにくくなっています。

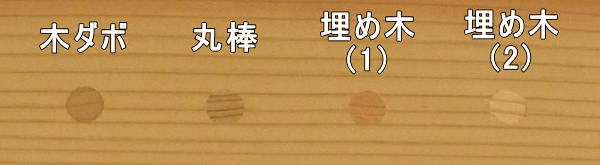

コーススレッドなど + 木ダボ埋め

多分DIYの家具作りでは一番ポピュラーな方法ではないでしょうか。

ビス頭を木ダボや埋め木で隠して美しくする手法です。

ダボの埋め方については別ページに詳しくまとめていますので、ご参考にどうぞ。

鬼目ナット

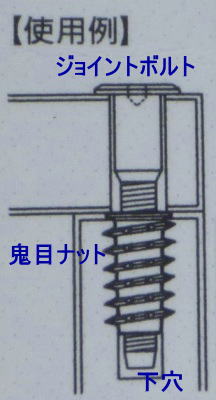

鬼目ナットとは、木材の中に埋め込む♀ネジ・・・と言えばよいでしょうか。 組立家具によく使用されています。

例えばテーブルの天板の四隅に鬼目ナットを仕込み、4本の脚の上端にはハンガーボルトを仕込むことにより、ねじ込むだけで脚が取り外しできるようにしたテーブルなどですね。

組み立て式や、パーツを分解したり組み立てたりを何度もするような家具を作るときは必須といっても良いでしょう。

組立家具の場合は、ご覧のような頭部が平たい『ジョイントコネクターボルト』を鬼目ナットと組み合わせた方法が多いです。ボルト頭がすっきりした感じになっていいですね。

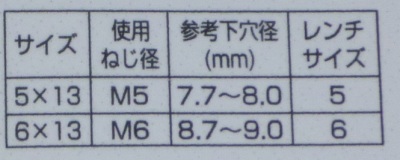

サイズのラインナップは、鬼目ナットの種類にもよるけど、M3、M4、M5、M6、M8、M10とあります。

当然、鬼目ナットの径に合ったボルトを♂側として組み合わせ、パーツどうしを接合させます。M6ボルトを使うなら鬼目ナットもM6という具合ですね。

種類は大きく分けると取付け方で、『打ち込み式』と『ねじ込み式』があり、それぞれ『つば付き』と『つば無し』に分かれます。

打ち込み式は読んで字の如く、下穴をあけたら金槌などで打ち込んで取り付けるタイプ。

ねじ込み式は下穴をあけ、六角レンチで締め付けて木材の中に埋め込みます。

(または、インパクトドライバーに六角ビットを取り付けて打ち込む。)

当然、下穴は最適な径であけなければいけないですが、鬼目ナットをホームセンターで購入する場合なんかは、たいてい袋に適合する下穴の径が書いてあるので、それを参考に穴あけすれば良いです。

下穴の径に巾があるのは、木材の堅さによって使い分けろってことだと思います。

ツーバイ材などの軟らかい木では小さ目に(=きつくする)、ナラなどの堅い木では抵抗が大きいので下穴も大きめにということですね。

ねじ込みタイプの場合、それぞれの径に合った六角レンチが必要なので、セットを揃えておけばいいでしょう。

鬼目ナットの種類

どの種類の鬼目ナットを使うか迷うと思いますが、それぞれの特徴は以下のとおり。

打込み式 : 金槌などで打ち込むだけなので、取り付けが簡単

ねじ込み式 : 軟材でも接合部が傷みにくい

つば付き : つばが埋め込み深さを一定に保つ為の目安になるので、埋め込み過ぎの失敗を防げる。

つば無し : 材中に完全に埋め込めるので、密着性が高い。

私としては、ねじ込み式のつば無しが好きです。丁寧に入れるならやはりねじ込み式が良いし、取り外しも簡単。

埋め込み深さも自由に調整できるのが良いですね。

鬼目ナットを材の表面よりわずかに下になるよう埋め込めば、家具を組み立てたときにしっかり密着します。

(逆に、少しでも材表面より出ていると密着しない。 つば付きの場合はつばの部分が、特に軟らかい木以外では潜り込まず、つばの厚み分の隙間ができてしまう。)

これは私が厚さ18mmのパイン集成板だけで作ったテーブルなんですが、断面がL字型の脚とテーブル本体の幕板とを、鬼目ナットとボルトで接合する構造ですので、当然、分解・組立ができるようになっています。

金物利用の接合

根太受け金物

枠組み壁工法、いわゆるツーバイフォー工法用の数ある金物のひとつです。

うちは在来工法なので関係ない・・・というわけではなく、場所によってはけっこう重宝します。

もちろん、ツーバイ材のサイズに合わせた金物なので、使用するのは専らツーバイ材になります。

材と材が直角に交わる場所で、特に仕口を細工しなくても、この金物さえあればいとも簡単に接合できます。

この手の金物は、専用の釘が必要本数分、金物とセットになって売られている場合が多いので便利ですね。

最近では、2×4材専用のもっとスタイリッシュな金物も出ています。(黒塗装)

テーブル脚 コーナー金具

机やテーブルを作るときに重宝する金物です。

テーブル類は一般的に、「天板」・「脚」・「幕板」というパーツで構成されるんですが、この金物を利用すれば、脚と幕板を特に加工せずに突き付けるだけで接合でき、しかも強度もバッチリ!

ネジを外せば脚を着脱させることができるので、組立家具として使えます。

市販のテーブルはこの金物を使用している例が多く、テーブル作りには定番といっても良いでしょう。

コーナー金具を使用したテーブルの作り方は、こちらのページで超!詳しく解説しています。

⇒ コーナー金具の使い方 ・ テーブルの作り方

補強用金具

困ったときはやっぱり金物(笑) 主に補強用だけど、場所によっては金物メインで留められます。

形状によって、『平折れ金具』、『T字金具』、『プレート金具(一文字)』、『金折れ金具』、『三方面金具』、『二方面金具』 などがあります。

もちろん、この他にも建築用金物はたくさんあるんですが、それはまた別のページでご紹介したいと思います。

接着剤を使う

どんな接合方法でも接着剤を併用することが多いです。

今の接着剤はとても高性能なので、うまく接着できれば、強い力を加えたときに接着部分は剥がれず、むしろ材料本体の方が裂けたりします。(・・;)

でもそれは本当にうまく接着できたときの話ですが、そのために一般的な木工ボンドを使って接着するときに気をつけるポイントを挙げてみます。

木工ボンドの使い方

1、大量に塗り過ぎない。薄く、全面的に塗るようにする。

剥ぎ合わせたときにわずかにあふれるくらいが丁度いい。2、材料どおしを合わせたら、少し擦り合わせる。

( スリスリしてやる。)これで密着度がグンとアップします。

3、必ず圧着する。

クランプなどを使って接合部に圧力がかかるように締め付けます。これで、硬化するまで動かさないこと。硬化時間は季節によっても違うので、商品に記載されている時間を守る。4、あふれたボンドは速やかに濡れた布などで丁寧に拭き取る。

これは接着強度には関係ないことですが、その後の塗装に大きく影響します。特に、接着後にステインやオイルなど、木に浸透させるタイプの塗料・オイルを使う予定ならば、これは絶対におろそかにしない。

木工ボンドを拭き残すと木に浸透してしまい、その部分は浸透性塗料やオイルが染み込みません。そのため、着色ムラが必ず起きます。

でも接着後に材料端部を切り落としたり、ペイント塗装をするなら、気にする必要なし。

手加工ホゾ組みで組んだ学習机の骨組み。 接着剤が硬化するまでポニークランプで圧締している。

圧着のための道具として私が愛用しているのはポニークランプ。

市販の水道管やガス管を利用し、ポニークランプをねじ込んで使います。

ポニークランプの長所は何と言っても頑丈で締め付け力が強いこと。

ハタガネだと反ってしまうことが多く非力ですが、これは違います。

それに、クランプと管は別々なので、締め付ける長さに応じて数種類の長さの管さえ揃えておけば、クランプ本体は一定数あれば足ります。

管は、市販の水道管やガス管を流用するというのが、いかにもアメリカらしい合理的な発想ですね。

( 端部をネジ切りしてある管を使います。)

使用するパイプの径は3/4と表記されたサイズで、外径は27.2mm。

水道管でもガス管でもネジのピッチは同じで、どちらも使えます。

この太さの管なので、反ってしまうことはまず無く、かなり強力に締付けられますよ。

外側から圧着できないときは『突っ張り棒』を利用しよう!

外側から締めたりできない場合は、内側から『突っ張り棒』を飼ってやるといいです。

内装の窓枠を後から追加するような場合、材の上からビス打ち+ダボ埋めをするよりも、接着剤だけで固定できるなら見た目もスッキリしますよね。

材料に傷がつかないよう、適当な保護材を当てた上から突っ張り棒を斜めに入れ、棒の根元を横からコンコン叩いて突っ張らせます。

棒の長さは、状況にもよるけど内法寸法より1cm程度長くするとちょうど良いです。

以上、木と木の接合についてのあれこれでした。 ご参考になれば幸いです。

自分で住処を作れるようになろう!

DIYで本格的な木造建物を作る方法を、動画で詳しく解説したDVDです。 私の作品です。

ご自分で家を建てるために、きっとお役にたつと思います。