無垢の木のテーブルの作り方 超!詳しく解説してみます

DIYでテーブルを作る手法は数々ありますが、

一番王道というかスタンダードな手法といえば、やっぱりコレかな・・・・という作り方を詳しくご紹介します。

木材を使い、天板、脚、幕板というパーツで構成され、パーツの接合はコーナー金具を用いる・・・という手法になります。

脚は取り外し可能なので、使わないときはコンパクトに収納できます。

今回の例では、サイズは 1100mm×800mm×高さ680mmにしています。

少し本格的な木工になるため、DIY好きなら、きっと楽しい作業になると思いますよ。

(^o^)

ただし、木工に詳しい方にとっては当たり前の話ばかりですので飛ばしてくださいませ。(^_^;

工具もそれなりに必要ですが、無い場合は、天板に集成材を用いると良いと思います。

テーブルを逆さにして各パーツの接合部を見るとこうなっています。↓

幕板と脚はコーナー金具を介してボルトで緊結しているので、とても頑丈です。

ナットを外せば脚を取り外すことができ、必要ないときはテーブルをコンパクトな状態で収納できます。

市販のテーブルも、このような作りになっているものが多いですね。

このページは詳しく書いたため、非常~に長いです。

飽きずに最後まで見てやってくださいませ。

(^_^;

材料はスギの無垢材を使ってみる

天板には集成材を使うのが一番手間がかからなくていいんですが、今回はあえて無垢材を使います。

節のある無垢材のナチュラルな雰囲気な好きなことと、無垢材だと巾が限られるため「板剥ぎ」という手順で一枚の巾広天板を作らなければならず、その作業自体も面白いためです。

なんだか一番「素材」っぽいところからスタートして完成品まで至るのは、充実感がありますからね。(^^)v

メインの材料はコレ

杉の破風板2枚 サイズは厚さ24mm、巾210mm、長さ3650mm。 天板と幕板に使います。

杉の角材1本 サイズは60mm角で長さ3000mm。 脚に使います。

どちらも通常は家具用というわけではなく、建築材料として使われることが多い一般的な材料なため、大きなホームセンターなら大抵在庫していると思います。今回も盛岡市内のホームセンターで買いました。

価格的には、高級なパイン材や集成材に比べると随分と安価です。

ただし、集成材やパイン材なんかと違って乾燥度合いが悪い場合もあるため、後述するように木の収縮に対応するための手法が必要になります。

今回のテーブルの費用内訳

- 杉の破風板 単価 1,738×2枚=3476円

- 杉の角材 単価 877×1本=877円

- コーナー金具セット 1880円

- 金折甲板止 単価 77×14個=1078円

- ステンレストラスネジ 単価 8×52本=416円

- オスモカラー 約300円くらい(?)

※ 制作は2020年4月のことです。

脚を作る

材料の厚さ・巾・長さを揃え、完全な正方形断面にする

まず脚の材料を切り出します。

脚の仕上がり長さは、テーブル全体の高さ680mmから、天板の厚さ22mmを引いた658mm。

もとになる材料は3メートルの角材なので、これを4等分して75センチ程度の角材を4本用意しました。

最初は長さに余分をつけておくほうが何かとやりやすいです。

まず、手押しかんな盤にかけて一面を完全な水平・平滑面にします。

次に今削った第一面と直角な面を手押しかんな盤にかけ、第一面、第二面を完全な直角にします。

次に第一面を基準にその対面(第三面)を、第二面を基準にその対面(第四面)を自動かんな盤にかけて厚みを揃えます。

これによって、曲がりもなく直角精度が完ぺきで、寸法もピタッ!と同じ4本の角材が揃うわけです。

参考ページ ⇒ 完全な正方形断面の作り方

最後に長さを揃えてカットし、脚のパーツができました。

上になる方を決め、今後の作業で間違えないよう、「天」などと書いておきます。

コーナー上部に穴を加工する

組立の際にコーナー金具と緊結するボルトを埋め込むための穴をあけます。

穴は角材のコーナーにあけ、今回は鬼目ナットを使うので、鬼目ナットが埋め込めるだけの平面を作る必要があります。

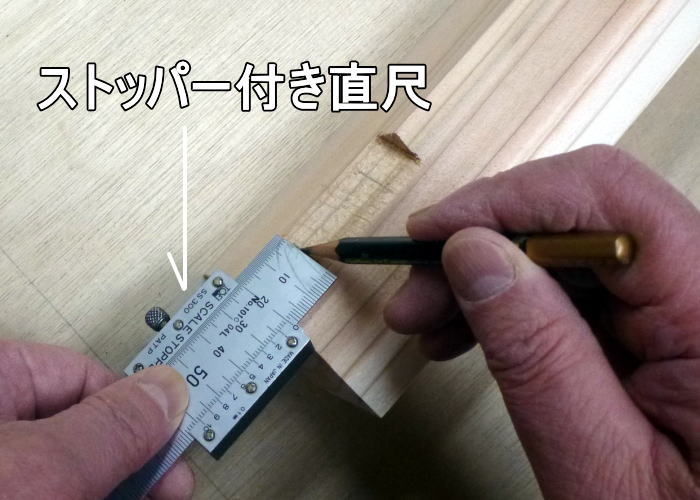

まずはカットする部分を墨付け。 こういうときにストッパー付き直尺は本当に便利です。 (^^)v

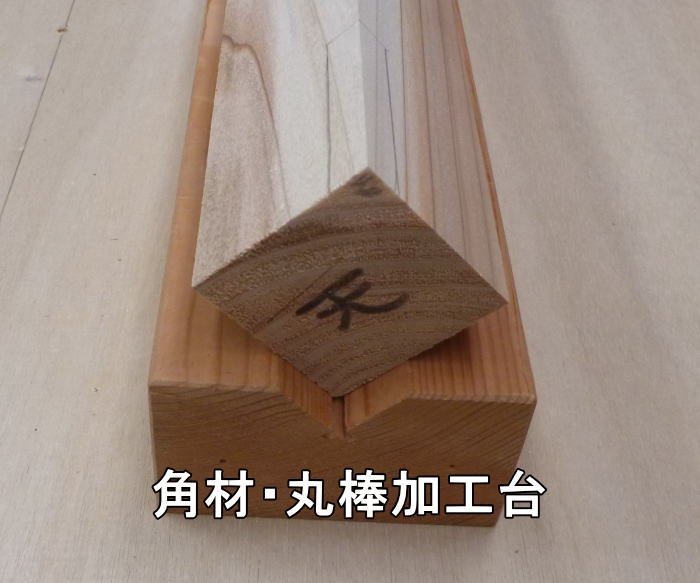

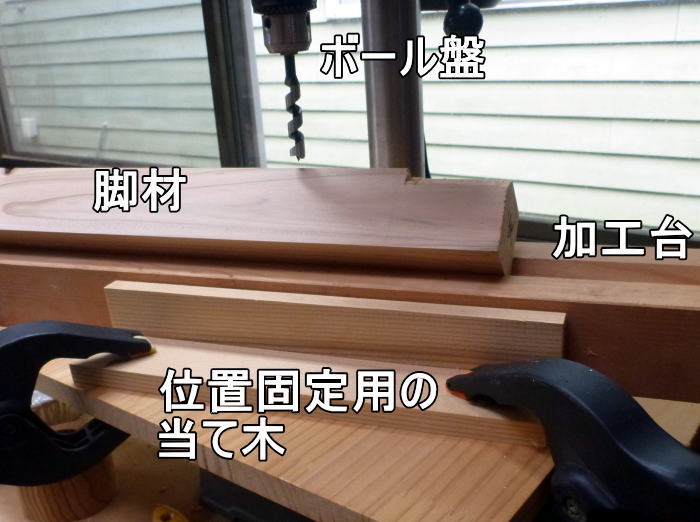

角材や丸棒を加工するときのために、このような加工台を作っておくと便利ですよ~

作り方は、厚みのある木材に丸鋸などを用いて斜め45度の切り込みを往復して入れます。

これがあると角材も丸棒も安定し、正確な垂直穴をあけるなどの加工が断然やりやすくなるのです。

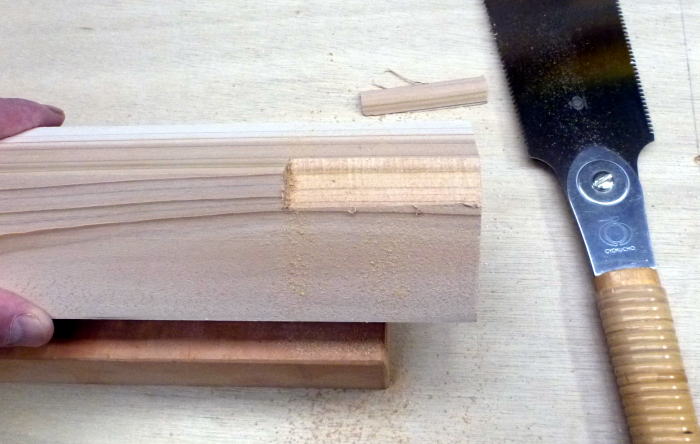

では、墨線にそって鋸で切り込み・・・

鬼目ナットを入れるための平面を作ります。

次に、この平面に穴をあけるんですが、これにはボール盤を使うのが一番。

コーナー部分からあける穴の位置と垂直度合いの正確さが、このテーブル作りのキモと言ってもいいくらい。

そのために、脚材を加工台に乗せたまま、位置を固定する「当て木」を用いて以下のようにするのがお勧め。

この状態でドリルビットが正確に脚材のコーナーに来るよう、当て木の位置をずらしながら調整します。

一旦調整してしまえば、あとは脚材を加工台の上を滑らせて縦方向の位置調整をするだけで良く、4本とも正確にコーナー部分から垂直の穴をあけられます。

もちろんボール盤なので、穴あけ深さも設定し、深く開けすぎてしまうことも無し。

ストッパー付き直尺

ボール盤の設定を終えたら一旦脚材を外し、穴あけの縦方向の位置を墨付け。

今回のコーナー金具は1か所につき2本のボルトを使うので、金具の穴間隔に合わせて穴あけ位置を出しておきます。

(コーナー金具のボルト通し穴は楕円になっているので、こちらは多少ズレても問題ないです。)

ここでもストッパー付き直尺を使うと間違えません。

これらの設定さえ終われば、あとは機械的に次々と穴あけしていくだけで、正確な加工が出来ちゃいます。

(^^)v

面取りとサンディング

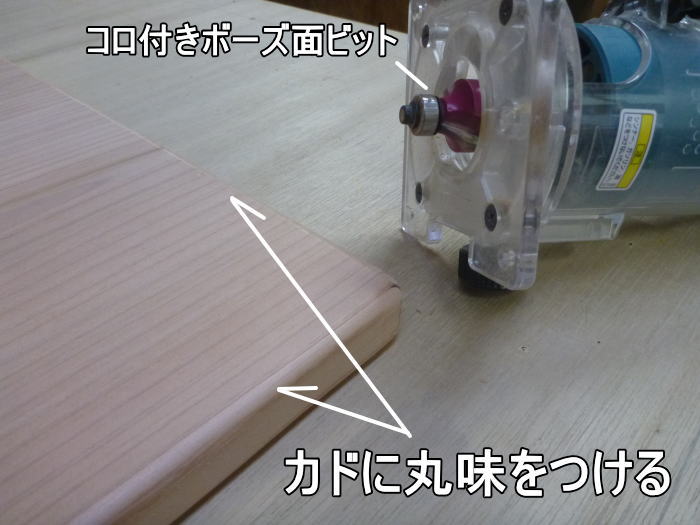

脚材のカドに丸味をつけるため、トリマーにコロ付きボーズ面ビットを装着して面取りしています。

今回はやや大きめの丸味をつけるためR6を使いました。

仕上げにサンディング。

電動サンダーを使うと振動で材料が動くので、私は市販の滑り止めマットを敷いてやります。

これでけっこう効果があり、安定した作業ができますよ。 材料にキズをつけてしまうことも防げるし・・・

これにて脚の加工はひとまず終了。

天板を作る

天板の巾は80センチですが、材料の杉板は1枚の巾が20センチ強しかないので、巾方向に4枚を接着して天板を作ります。

材料の厚さ・巾を揃える

まずは材料の破風板を自動かんな盤にかけます。

目的は、大まかに反りを取ったり、厚みを揃えることです。

仕上がりの長さ寸法は1100mmなので、各パーツは若干長く1200mm程度にカットしておきます。

一方の木端を手押しかんな盤にかけます。

目的は、一方の木端を、完全な直線で且つ平面との角度が完全な直角となるようにすることです。

もちろん削った面は滑らか。(^^)v

この、手押しかんな盤にかけた方の木端を基準面とします。

※ 理由=完全な直線が出ているから

次に、基準面の木端をテーブルソーのフェンスに当て、すべてのパーツの巾が200mmとなるように縦切りします。 実際には仕上げに手押しかんな盤で削る分の0.5mmを見込んで200.5mmに設定。

その後、テーブルソーでカットした面の木端を、手押しかんな盤に1回だけかけて滑らかにします。

4枚の天板用パーツができました。

1枚1枚の巾は正確に200mmだけど、長さについては余裕を見ています。

巾方向に接着する = 板剥ぎ(巾剥ぎ)

板を巾方向に接着して広い巾にすることを、板剥ぎ(いたはぎ)とか巾剥ぎ(はばはぎ)なんて呼びます。

今回はビスケットジョイントを用いてやります。

板どおしの剥ぎ合わせは、単純に接着剤だけでもできるけど(=いわゆる「芋剥ぎ」)、ビスケットジョイントを用いるほうが断然メリットが多いです。

メリット1 : 接合強度が高い。

メリット2 : 接合面に目違い(=段差)がほとんどできない。

専用工具であるジョイントカッターの使い方や、ビスケットジョイントの方法全般についてはこちらのページをご参照ください。

【 関連ページ】 ⇒ ビスケットジョイントの方法

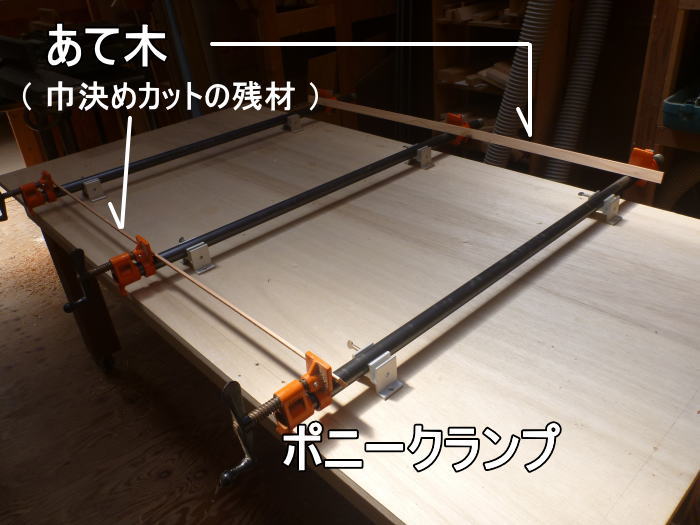

天板の板剥ぎの際は強い力で締め付ける必要があり、そのために私が愛用しているのはポニークランプです。

シャフトの部分に市販の水道管やガス管を使えるので、状況に応じて長さを変えられるほか、何よりも頑丈で強いことが気に入ってます。 アメリカ人らしい合理的発案の道具だと思います。

さて、接着作業が始まると忙しいので、あらかじめクランプ側はきっちりセッティングしておきます。

丁度よいサイズで配置することと、締め付けた際にクランプの箇所だけ凹まないように「あて木」も用意しておきます。 あて木はテーブルソーでカットしたときの残材でOK

各パーツのビスケット溝に接着剤を入れビスケットを挿入。

きついので金槌で少し叩いて最後まで入れます。

残りの木端面全体にも接着剤を塗布。 筆を使うとやりやすい。

(^^)v

4枚とも接着剤を塗り終えました。

ポニークランプ3本を、均等に少しずつハンドルを回し、締め付けていきます。

余分な接着剤があふれ出てきます。

ペイント塗装なら問題ないけど、今回のようにオイルなどの浸透性塗料を使う場合は、あふれたボンドはすぐに濡れ付近などで拭き取ってしまいます。だから忙しいのです。

これをサボると、ボンドが膜を作ってしまいその部分だけ塗料が浸透しないので、必ずムラになります。(-_-;)

ボンド拭き取りが終わったら、上からもポニークランプをかけます。

クランプのシャフトが一方からだけだと、締める力を強くかけたときに板が反れてしまうのです。

だから上下から挟むようにクランプをかけるのがベスト。

ちなみに、この時点では4枚の板の端部は揃っていません。

寸分違わず揃えて板剥ぎするのは事実上不可能なので、あえて余分な長さをつけて板剥ぎし、接着剤が硬化した後で端部を切り揃えます。

節穴のパテ埋め

さて、接着剤が硬化するまでの間、天板表面にある節穴などを埋めてしまいましょう。

節やその周囲に、こんな感じで深い穴や溝があることがあるので・・・

エポキシパテを摺りこんでおきました。

エポキシパテにもいろいろ種類がありますが、今回は主剤と硬化剤を直前に混ぜ合わせて使うタイプで、非常に固くなるのでテーブル天板には良いと思います。

こんな感じで、溝にしっかり充填されるように塗りこんでおきました。

接着剤が硬化する頃にはこちらも硬化します。 硬化した後でサンダーをかけて平滑にします。

カドを丸くする

テーブルの四隅に丸味をつけたいと思います。

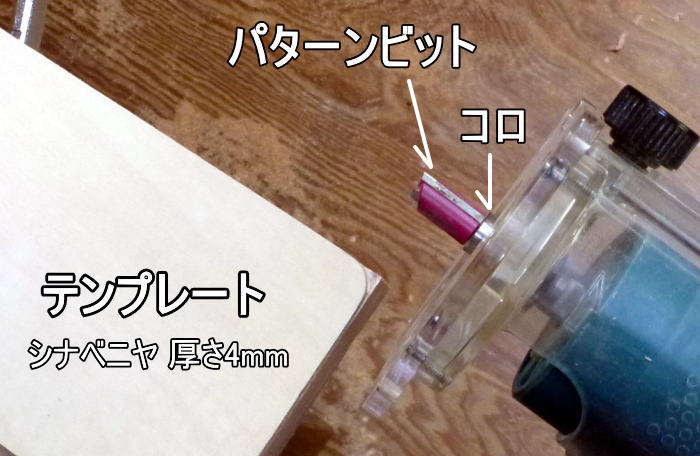

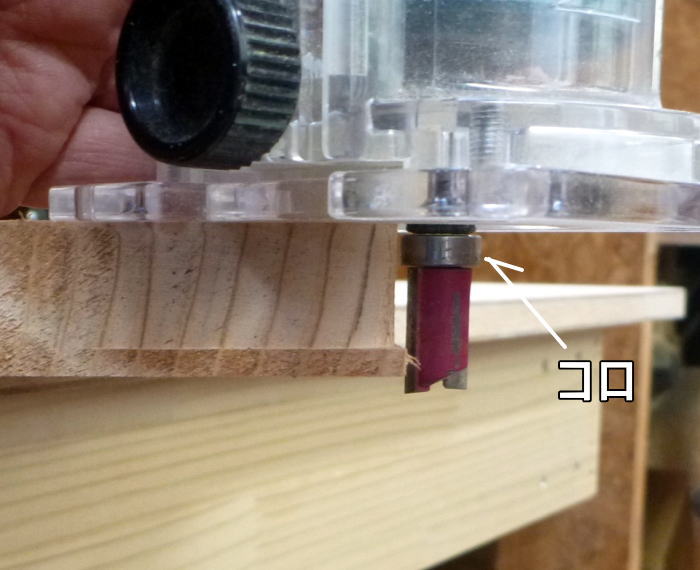

全く同じ形に削るには、トリマーにパターンビットを装着し、テンプレートの形どおりに削る方法が定番

パターンビットはコロの直径と刃の直径が同じなので、テンプレートと全く同じ形状に仕上がるわけです。

テンプレートは厚さ4mmのシナ合板で作るとやりやすいです。 程よい厚みで作りやすいし、形状も安定していますからね。

パターンビットのコロは、トリマーのベースから4mmより気持ち少なく出します。

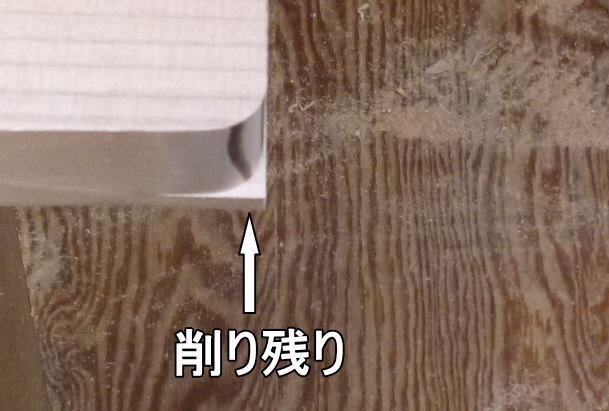

コロをテンプレートに押し当てるようにして1回目の切削。

丸味はついたんですが、下のほうに削り残りがありますね。

天板の厚さが約22mmなのに対して、このパターンビットは刃長が19mmなので、どうしても3mmほど残ってしまいます。

まずはこの設定で天板の残り3か所を削った後、2回目の切削に移ります。

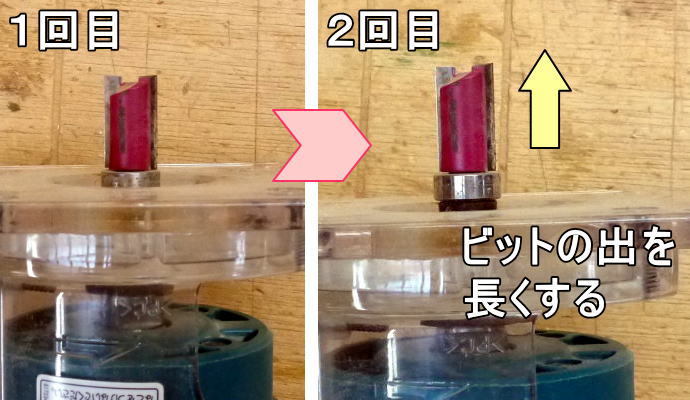

2回目の切削になると、もうテンプレートは使いません。

パターンビットのトリマーベースからの「出」を1回目より3mm以上長くします。

1回目で削った部分にコロが当たり、これがそのままテンプレート代わりになって残った部分を削れます。

四隅に丸味がつきました。

表面の素地調整

さて、いよいよ表面の素地調整です。

これはとても奥が深い世界で、技量の差が激しく出る工程なんだけど、私は高度なテクニックも経験も持ち合わせていないので、最低限のことだけやります。

(^^ゞ

自動かんな盤にかけた面は細かいナイフナークがあるので、本来は手鉋で取り払うと良いですが、難しいし面倒なので(笑)サンダーでやっちゃいます。

サンディングの前には、まずは水につけた雑巾で表面を濡らしてやります。

これは水引きと言って、表面にある細かい凹みを浮き上がらせたり、わざと毛羽立たせることで、サンディングの効果を引き出すための工程。

表面が少し乾いて毛羽立ってきたところでサンディングに移ります。

もし水引きを省略してしまうと、サンディングしてきれいになった!・・・と喜んで塗装しても、表面が毛羽立ってガッカリ・・・・なんてことにがよくあります。

あらかじめ、塗装(特に水性)と同じような環境にして毛羽立たせておいてからサンディングしてやると、後で塗装したときにスベスベした仕上がりになりやすいのです。

ペーパーの番手は、細かく刻んで段階を上げていったほうが良いですよ。

#80 ⇒ #120 ⇒ #180 ⇒ #240 という具合に・・・

面倒がっていきなり#100 ⇒ #240 なんてことやっちゃうと失敗します。何度も経験あり。(^_^;

最後のサンディングの前に、すべてのカドを面取りしました。

好みの問題でしょうけど、カドは少し丸味を帯びていたほうが、手がぶつかったときに痛くないしね。

R6のボーズ面ビットで行いました

特に木口側はトリマーをかけた後はガサガサするので、サンディングは必須ですね。

丸い面なので、何か柔らかい素材をペーパーに当ててやると作業しやすいです。

最後は#240を手作業で木目方向にサンディング。

ひと通り終わりました。

画像中央が板剥ぎのラインですが、段差は完全になくなって一体化しています。

エポキシパテを埋めたところも、余分な高さが削り取られて平滑な面に仕上がりました。

この画像も、中段の水平線が板剥ぎのラインになります。

幕板を作る

幕板作りはとても単純。

厚さ22mm、巾90mmで、それぞれの長さにカットした板を計4枚作り、コーナー金具を引っ掛けるための溝を、端部から58mmのところに切り込みます。

とはいえ、天板のパーツ作りのときと同様に加工し、直線、巾、厚みはきっちり揃えます。

切り込みの深さは3mm、巾は3mm弱あれば十分なので、丸鋸やテーブルソーの一般的なブレードで切るだけでOK

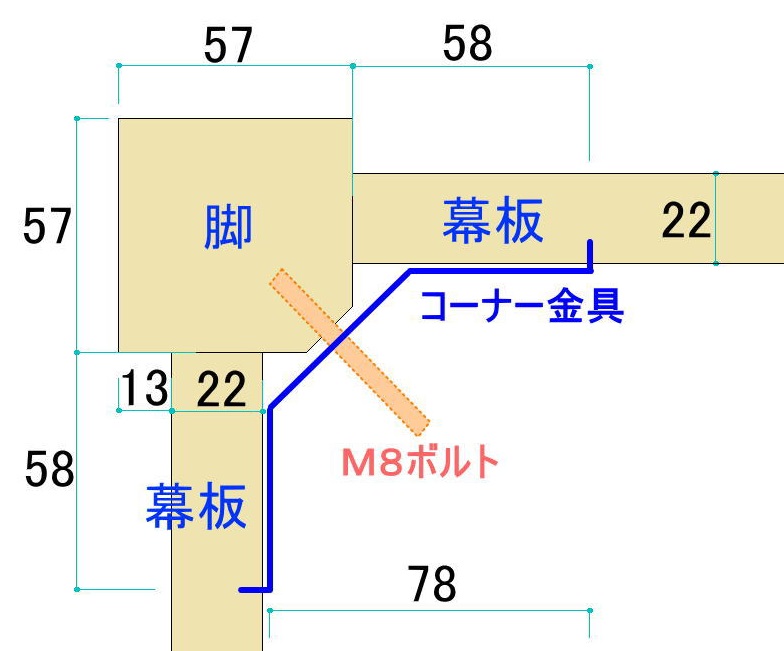

コーナーの寸法詳細をあらかじめ決めておこう!

幕板の切り込み位置を決めるには、使うコーナー金具の寸法と、脚、幕板の取り合い具合をどうするか・・・ということで決まるので、あらかじめコーナー部分の寸法の詳細を検討しておく必要があります。

今回作ったテーブルでは、コーナー部分をこのような配置にしました。(寸法単位 : mm)

これにより、幕板への切り込み位置は、幕板端部から58mmということになったわけです。

実際にはこんなふうにわざわざ図面など描かなくても、現物のコーナー金具と脚・幕板の端材を並べてみて、最適な配置・寸法を決めれば良いです。

図面を描くより現物合わせで確認したほうが、間違い無くていいと思いますよ。

というわけで、取り合えずこんな感じでパーツの出来上がり。

塗装する

塗装の種類はじつにたくさんありますが、今回は一番簡単で手間いらず(?)な、オスモカラー(ウッドワックス)によるオイル塗装です。

塗る回数は1回だけで良いし、余分なオイルは拭き取るので、誰がやってもムラになるような失敗がほとんどありません。

塗装作業のときは、私は下の画像のような台を敷くことが多いです。↓

もちろん自作の台です。 一番上にはビニールテープを貼っているので、汚れたらテープだけ取り替えます。

接触面が小さくなるよう、台の天端は三角に削ってあります。

これがドイツ生まれの自然塗料、「オスモカラー」

カラーは色々あります。 今回はスギなので色付きの「パイン」にしましたが、広葉樹のように材料の木自体が美しい場合は、色などつけずに「クリヤー」のほうがが良いです。 木の美しさが引き立ちます。

まずはよくかき混ぜて・・・

全体にまんべんなく塗り・・・

10分程おいてからウェスで余分なオイルを拭き取ります。

拭き取り後はこんな感じ。 もちろん表裏ともやります。

脚と幕板も同じオスモカラーで塗装。

この状態で乾燥させます。 時期にもよりますが、完全に乾くまで数日~1週間ほどかかります。

組み立てる

組立手順は次のとおり

- 脚に鬼目ナットを仕込む

- 幕板をコーナー金具で繋ぐ

- 幕板に金折甲板止を設置する

- 天板と幕板をネジで接合する

- 脚を取り付ける

脚に鬼目ナットを仕込む

コーナー金具に付属していた鬼目ナットを、あらかじめ開けておいた穴に捻じ込みます。

六角レンチを使ってグリグリと・・・

ちなみに、鬼目ナットのことについて詳しくはこちらをご覧ください。

【 関連ページ 】 ⇒ 鬼目ナットの使い方・選び方など

幕板をコーナー金具で繋ぐ

次に、幕板にコーナー金具をトラスネジで固定。 幕板の板厚が22mmなので、ネジは20mmのものを使いました。

コーナー金具を取り付ける高さは、あらかじめ決めておいた設計どおりに、4か所すべて揃えます。

※ コーナー金具のボルト穴は縦長になっているため、金具の取付高さが多少ずれてしまっても問題ないようにできています。

幕板4枚を組んだ状態はこうなります。 (天端は下のほうです。)

木の収縮に対応するための対策

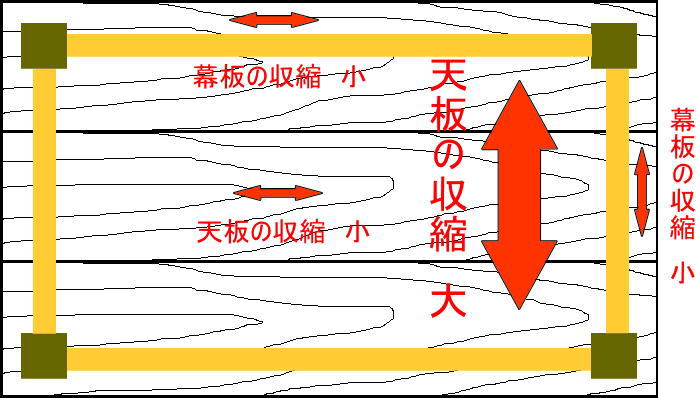

無垢の木を使ってテーブルを作る際、やっかいなのが「木の収縮にどう対応するか?」を考慮しなくちゃないということ。

木材は湿度の変化によって若干伸び縮みしますが、方向によってその程度が大きく違います。

木の繊維方向にはほとんど変化しないものの、木の接線方向(=大抵の場合、巾方向になる)ではその10倍~20倍も収縮するのです。

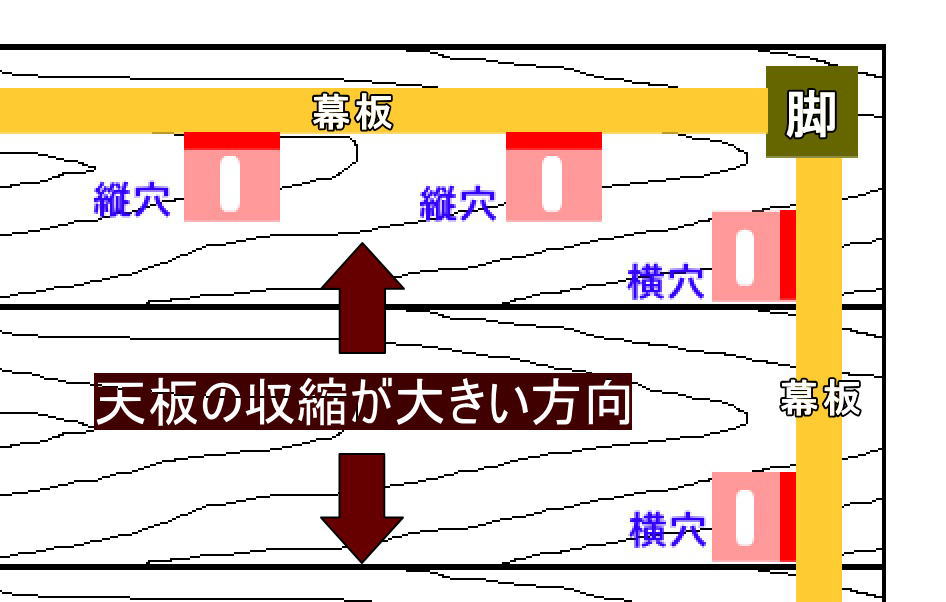

今回のようなテーブルを例にすると、以下の模式図のように・・・

テーブル短辺方向で問題があり、天板の収縮が大きいものの、幕板はほとんど収縮しないことが予想されますね。

もしも天板と幕板を完全に固定してしまうと、天板は湿度変化で自由に収縮できなくなり、将来的に割れたり暴れたりすることが考えられます。

これを防ぐために、天板が自由に収縮できるような、幕板との接合方法にする必要があります。

代表的な手法は駒止めですが、駒止めでやるのは手間がかかるし技量も必要なので、今回のテーブルでは便利な金物による誰でも簡単にできる方法を使います。

幕板に金折甲板止を設置する

ご覧のとおり、金折甲板止(別名「アングル天板止」)という金物は縦穴と横穴の2つの種類があり、場所によって使い分けます。

縦穴にしろ横穴にしろ、天板と接合する側のネジ穴が長穴になっていることが特徴。

この穴にトラスネジやボルトを打ち込んでも、よほどきつく締められていない限り、天板の収縮に伴ってネジが多少は移動できるようになるので、天板の自由な収縮を妨げないで済むわけです。

では幕板に金物を取り付けましょう。

幕板側は普通の丸穴になっていて、普通にネジで固定します。

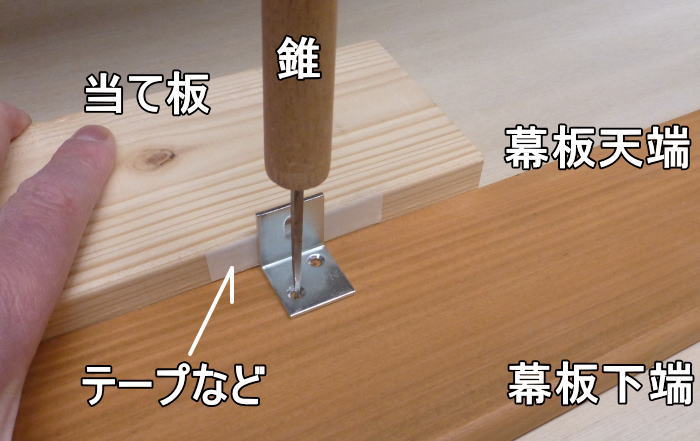

固定される位置が、天板側に少しでもずれてしまうと天板と幕板が密着しないことになるので、誤差を防ぐために、ほんのわずか幕板側に引っ込めるように取り付けると良いでしょう。

そのために今回の例では、幕板の天端側に当て板を密着させ、さらに当て板にはビニールテープなどを貼って少々の厚みをもたせ、そこに金物を密着させた位置でネジを打ち込みます。

ネジを打った瞬間に、木目の関係でネジが穴の中心からずれる・・・なんてこともよくあるので、あらかじめ穴の中心に錐で下穴を少しだけあけておきます。

金折甲板止の縦穴タイプと横穴タイプの配置はというと・・・

天板の収縮が大きいのは板の巾方向なので、その方向に長穴が揃うように配置するのが基本

なので、通常はテーブルの長辺側に縦穴タイプ、短辺側に横穴タイプ・・・ということになりますね。

実際には短辺側の中央だけは縦穴タイプにしています。 中央を固定し、天板の動きを左右均等に振り分けるためです。

天板と幕板をネジで接合する

さて、天板と幕板を接合します。

長穴に、20mmのステンレスのトラスタッピングネジを打ち込みました。

天板の動きといっても、今回使った材料の破風板は完全な乾燥材ではないので、実際は縮むほうが主になるはず。

なので、それを見越して打ち込み位置は長穴の中心より外側にずらしています。

脚を取り付ける

M8ボルトをコーナー金具に差し込み・・・

鬼目ナットに捻じ込みました。 手で回しただけでOK

フランジナットを締め付け、組み立て完了!

かなり丈夫ですよ。(^^)v

最後に、天板の表面を#2000のペーパーで軽くなでてやるとスベスベ感UP。

完成しました!

庭に置いてみました。

無垢材のナチュラルな感じが、緑の屋外に似合います。(実際には室内で使うけど・・)

ハンガーボルトを使う方法

今回の例では、コーナー金具のボルト締めに鬼目ナットを使いましたが、ハンガーボルトを使う方法もあります。

どのようにするかというと・・・

ハンガーボルトとは、ご覧のようにボルトの先方がネジになっているもので、これを木材に埋め込んでで使います。

あらかじめ下穴をあけた木材に捻じ込むんですが、もちろん素手では無理なので、ナットを噛ませてやります。

ただし、ナットが1個では当然ながら空回りするだけで捻じ込めません。ナットは2個使います。

空回りしないよう、2個のナットをお互い引き寄せるように締めこんでおいて・・・

このこの状態でスパナを当てれば、空回りすることなく捻じ込むことができます。(^^)v

捻じ込み終えたら、ナットを回し外します。

こんな感じで、脚にあらかじめボルトが埋め込まれた状態になります。

脚を外して収納する際も、脚からボルトが出ているので少し邪魔に感じるかもしれないのが難点ですが、ボルトを失くしてしまう心配がないのはメリットですね。

後は鬼目ナットの場合と同じ。 ボルトをナットで締め付けて脚と幕板を緊結します。

蝶ナットを使う例。 工具なしで、手で回せるところが良いです。

脚を取り外す機会が多い場合なんかは便利だと思います。

市販のコーナー金具のタイプ

◆ 鬼目ナット&フランジナットのタイプ今回の例はこのタイプ。 金具本体と鬼目ナット、M8ボルト、 フランジナットがセットになっています。

◆ ハンガーボルト&蝶ナットのタイプ

ハンガーボルトと蝶ナットで緊結するタイプ。

◆ ボルト穴が1個のタイプ (小型テーブル用)

作るテーブルが小ぶりな場合は、ボルト穴が1か所当たり1個の、このような簡易タイプも良いでしょう。

氏家誠悟(seigo uziie)

2004年からこのサイトを運営している個人です。自分で家2棟、小屋2棟をセルフビルドしました。「自分でわが家を作る本。」の著者です。

元岩手県の技術系職員(森林土木・木材関係)

第二種電気工事士、DIYアドバイザー、林業改良指導員及びバックホー等の重機運転資格が有ります。

自分で住処を作れるようになろう!

DIYで本格的な木造建物を作る方法を、動画で詳しく解説したDVDです。 私の作品です。

ご自分で家を建てるために、きっとお役にたつと思います。